什么是无尘拆包气力输送系统?粉体输送系统优势特点介绍

无尘拆包气力输送系统是一种利用气流作为动力,通过管道系统输送物料的一种物料输送系统,运行时,利用空气的动压和静压,使物料颗粒悬浮于气流中或成集团沿管道输送。前者称为物料悬浮输送,后者称为物料集团输送,主要是由输送管道系统、料仓系统、控制系统、供料系统、气源系统等部分组成,是一种粉体输送系统,是海德新近研发的一款粉体输送系统。

1、无尘拆包气力输送系统简述

无尘拆包气力输送系统是一种利用气流的能量,在密闭管道内沿气流方向输送颗粒状或粉状物料的物料输送设备,主要特点是自动化程度高、自动化、输送线路灵活、易于实现自动化、系统可靠性高,主要基于空气动力,通过压缩空气或其他气体产生气流,使物料颗粒悬浮于气流中或成集团沿管道输送,价格低廉实惠,技术先进。

无尘拆包气力输送系统

2、无尘拆包气力输送系统功能优势

产品具有以下优势

- 多功能性

- 通用性

- 自动化程度高

- 占地面积小

- 维护成本低

无尘拆包气力输送系统系统不仅可以实现物料的输送,还可以同时进行多种工艺操作,如混合、粉碎、分级、干燥、冷却等。这种多功能性使得无尘拆包气力输送系统在多个行业中得到了广泛应用。

无尘拆包气力输送系统系统能够输送多种物料,包括粉状、粒状、纤维状以及小块状物料等,具有很强的适应性。同时,对于化学性质不稳定的物料,还可以采用惰性气体进行输送,保证物料在输送过程中的稳定性。

无尘拆包气力输送系统系统可以实现自动化控制和远程监控,提高了生产过程的自动化水平和生产效率。

与其他输送方式相比,无尘拆包气力输送系统系统占地面积小,可以充分利用空间资源,特别适合在空间有限的厂房或车间内使用。

无尘拆包气力输送系统装置结构简单,运动部件少,维修保养方便,降低了维护成本。同时,设备占地面积小,可以充分利用空间。

无尘拆包气力输送系统

3、无尘拆包气力输送系统功能

无尘拆包气力输送系统功能多样,具有环保无污染、封闭输送、防爆涉及、自动化控制、物理处理辅助等功能,优势是可以将由数点集中的物料送往一处或有一处送往分散的数点、输送量大、输送距离远、输送质量高,满足物料输送需求、密闭管道输送,粉尘飞扬少,满足环保要求,全密封、无污染输送、可多点到一点或一点到多点输送,并实现远距离操作、输送速度快、输送质量好、输送效率高,结构组成有除尘系统、输送管道系统、供料系统、输送管道系统、料仓系统等组成,该无尘拆包气力输送系统结构设计简单、新颖、特殊。

无尘拆包气力输送系统

4、无尘拆包气力输送系统特点介绍

无尘拆包气力输送系统具有输送距离灵活、易于自动化管理、全密封、输送效率高、可减轻劳动强度等特点,产品外观精美,用途广泛,具有除尘与净化、工艺辅助、物料输送、环保与清洁生产、工艺辅助等用途,是一种常用的粉体输送系统,结构简单,工艺先进,主要由除尘系统、控制系统、气源系统、供料系统、料仓系统等部分组成。

无尘拆包气力输送系统

5、无尘拆包气力输送系统结构组成

无尘拆包气力输送系统具有以下结构

- 料仓系统

- 除尘系统

- 控制系统

- 气源装置

- 供料装置

料仓临时存储和释放物料。料仓通常设计为金字塔或圆锥形结构,以便于物料的储存和卸载。料仓的设计需考虑物料在储存和卸载过程中的不同问题以及物料的流动形式。

除尘系统对于无尘拆包气力输送系统系统的环保性能至关重要。它负责处理输送过程中产生的粉尘和废气,确保排放符合环保要求。除尘系统通常包括除尘器、风机和排放管道等组成部分。根据不同的物料特性和环保要求,可以选择不同的除尘设备和技术方案。

控制系统是无尘拆包气力输送系统系统的“大脑”,它负责对整个系统进行监控和控制。通过可编程控制器等控制设备,可以实现对气流速度、供料量、系统压力等参数的精确调节和控制,确保系统稳定运行并满足生产需求。

气源装置是无尘拆包气力输送系统系统的动力核心,它提供输送所需的气流动力。常见的气源设备包括罗茨风机、压缩机、离心式送风机和水环式真空泵等。这些设备能够产生稳定的气流,为物料的输送提供充足的动力。

供料装置负责将物料均匀、稳定地送入输送管道。它通常安装于系统的开始端,利用气源装置形成的负压或正压,将物料与空气按一定的比例混合后送入管道。常见的供料装置包括旋转阀、螺旋输送机、旋转给料机、螺杆泵、仓泵和文丘里喷嘴等。供料装置的选用应根据物料的特性和输送要求综合考虑。

无尘拆包气力输送系统

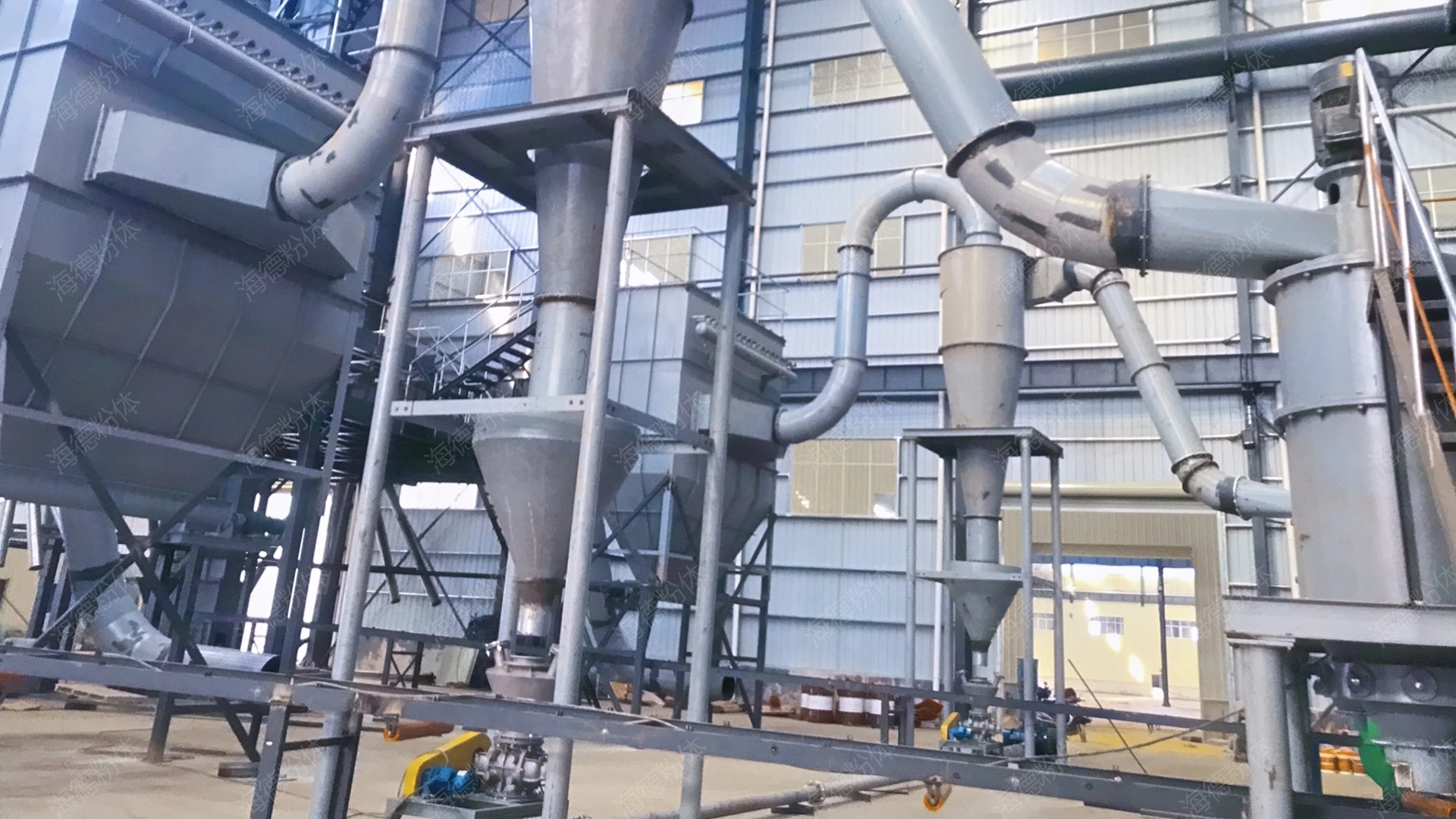

6、海德粉体无尘拆包气力输送系统车间实拍

海德提供客户现场高清视频,全面展示现场产品运行优势,帮助广大客户深入了解无尘拆包气力输送系统生产工艺流程及生产现场,获得客户的好评和认可。

无尘拆包气力输送系统

从现场视频可以看到,山东海德粉体工程有限公司是一种常见的粉体输送系统。

无尘拆包气力输送系统工作过程中,主要是利用气流的能量,在密闭管道内沿气流方向输送颗粒状物料,工作时,主要基于空气动力,通过利用气流的能量在密闭管道内实现颗粒状物料的连续、稳定输送。